ipcm® Industrial Cleaning Technologies

May 2020

Scarica l’articolo completo in formato PDF

La soluzione di lavaggio ad alcol modificato trasforma i pezzi lavati in un vantaggio strategico per 3B Fluid Power

Il passaggio dal lavaggio ad acqua a quello a solvente aiuta le aziende operanti nella meccanica di precisione a ottenere: riduzione dei costi, risparmio di energia ed efficienza operativa

3B Fluid Power, azienda di meccanica di precisione specializzata nel settore dell’oleodinamica, ha tutte le caratteristiche di una storia intraprendente di successo. Fondata nel 2002 da tre tecnici, 3B Fluid Power si è rapidamente affermata come impresa fidata fornitrice conto terzi per la produzione industriale di componenti meccanici di precisione. Al servizio di clienti grandi e piccoli, 3B Fluid Power si è trasformata da piccola azienda con meno di 10 dipendenti in un’organizzazione molto attiva con oltre 30 dipendenti e un fatturato annuo di quasi 4 milioni di euro, al giorno d’oggi.

Leggi di più

L’azienda lavora con una varietà di materiali tra cui alluminio, acciaio e ghisa. Per mantenere il proprio vantaggio competitivo, 3B Fluid Power crede fermamente nella continua introduzione di tecnologie orientate alle prestazioni. Il suo impianto di produzione vanta 11 centri di lavoro orizzontali e 2 verticali, insieme a 3 torni per lavori di precisione. A seconda delle specifiche del cliente e delle specificità settoriali, 3B Fluid Power è in grado di eseguire operazioni su centri di lavoro e torni, trattamenti superficiali e trattamenti termici, nonché preassemblaggio di parti in plastica e / o altri componenti.

I prodotti realizzati da 3B Fluid Power sono fondamentali per fornire funzionalità ai sistemi in cui sono integrati. Ecco perché aspetti come la cura dei dettagli, la pulizia e la precisione non sono negoziabili. Durante il processo di produzione vengono utilizzati due tipi principali di lubrificanti, uno dei quali è particolarmente adatto alla lavorazione dell’alluminio. Alla fine del ciclo di produzione, i pezzi prodotti vengono sottoposti al delicato e cruciale processo di lavaggio per la completa rimozione di eventuali impurità e residui di olio in modo che possano essere ulteriormente lavorati o assemblati lungo la catena di approvvigionamento a valle.

Un processo di lavaggio inefficiente è diventato un collo di bottiglia nella produzione

Per anni 3B Fluid Power si è affidata a un sistema a base d’acqua per il lavaggio dei componenti industriali. Sebbene, in passato, non abbia ricevuto critiche dai clienti relative alla qualità dei lavaggi, spesso ha dovuto fare i conti con la rigidità e l’inefficienza del sistema ad acqua e detergente, che, nel lungo termine, ha avuto un impatto negativo sull’efficienza operativa.

Ad esempio, 3B Fluid Power non era in grado di lavare contemporaneamente metalli differenti a causa del rischio di contaminazione del bagno. L’azienda era anche costretta a smaltire il bagno ogni tre mesi, il che rappresentava un costo operativo aggiuntivo. Con l’evoluzione degli standard qualitativi richiesti dai clienti e sotto la pressione di bisogni sempre più difficili da soddisfare, sia per la produzione che per il lavaggio, 3B Fluid Power ha riconosciuto la cruciale necessità di migliorare le prestazioni operative, rimediando anche alle carenze del processo di lavaggio dei componenti.

Il solvente a base di alcol modificato DOWCLENE™* 1601 convince grazie alla propria versatilità

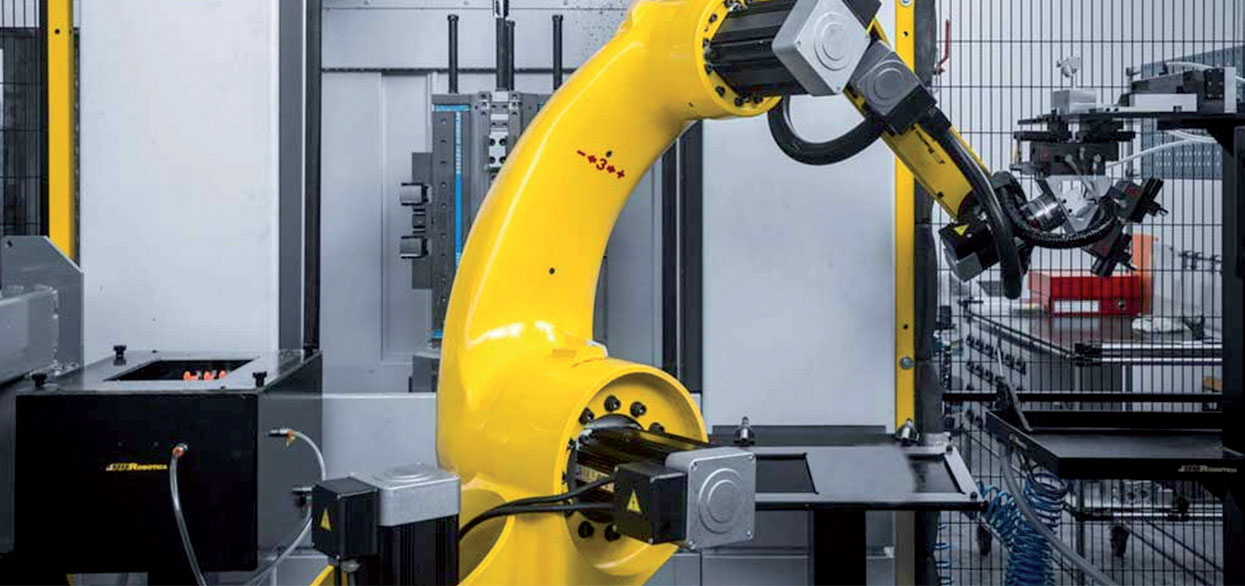

L’impianto di lavaggio industriale a ultrasuoni IFP, completamente automatizzato, garantisce eccellenza nel lavaggio e flussi di lavoro rapidi.

3B Fluid Power stava giusto considerando una tecnologia di lavaggio alternativa quando, a un fiera del settore, ha incontrato IFP, uno dei principali produttori di impianti per il lavaggio ad alcoli modificati. IFP ha consigliato all’azienda di effettuare delle prove di lavaggio e dei test comparativi sui suoi impianti presso la propria sede. Per ottenere risultati di lavaggio ottimizzati, IFP ha suggerito, nello specifico, il solvente a base di alcol modificato DOWCLENE™* 1601, fornito da SAFECHEM, azienda chimica che fornisce prodotti e servizi tra cui la gestione del rischio solvente. Il solvente vergine assicura elevate prestazioni e possiede proprietà sia non polari che parzialmente polari. E’ capace, pertanto, di rimuovere efficacemente sia oli che grassi e, allo stesso modo, contaminazioni polari quali emulsioni refrigeranti o solidi quali sali, particelle o abrasivi. Il solvente distillabile si contraddistingue inoltre per una bassa tossicità e una buona biodegradabilità.

Dopo svariate prove e attente valutazioni, 3B Fluid ha deciso, infine, di investire in un impianto di lavaggio industriale a ultrasuoni di IFP funzionante con DOWCLENE™* 1601. L’impianto completamente automatizzato promette performance di pulizia eccellenti e un rapido flusso di lavoro.

“L’acquisto di questo impianto rappresenta un investimento importante, ma, considerando la crescita dell’azienda e del fatturato, ora siamo in grado di far fronte a un investimento di questa entità. Inoltre, osserviamo che sempre più aziende stanno adottando gli impianti di lavaggio ad alcol modificato per soddisfare i loro requisiti di pulizia dei pezzi anche nella nostra zona. Questo conferma la validità del nostro investimento,” afferma Andrea Barani, Direttore generale di 3B Fluid Power.

DOWCLENE™* 1601 assicura elevate prestazioni e possiede proprietà sia non polari che parzialmente polari. E’ capace, pertanto, di rimuovere efficacemente sia oli che grassi e, allo stesso modo, contaminazioni polari.

Monitoraggio semplice delle condizioni del solvente grazie alla valigetta test MAXICHECK™

Ovviamente l’eccellenza nella pulizia dipende sia dalle capacità dell’impianto di lavaggio che dall’efficacia del solvente utilizzato. La forza di DOWCLENE™* 1601 sta non solo nel suo potere solvente eccezionale e comprovato, ma nella facilità con cui si può monitorare al fine di garantire la stabilità e l’affidabilità del processo. Il solvente è fornito da Univar Solutions, partner di distribuzione di SAFECHEM, nel sistema SAFE-TAINER™. Questa misura di gestione attiva del rischio sviluppata da SAFECHEM garantisce il trasporto, lo stoccaggio e la gestione del solvente in modo sicuro e sostenibile. Con il kit di controllo MAXICHECK™ DCL 1-N di SAFECHEM, 3B Fluid Power può regolarmente monitorare la qualità del solvente allo scopo di rilevare ogni eventuale sviluppo peggiorativo. I risultati registrati in un diario operativo sono inoltrati a SAFECHEM a scopo di monitoraggio e consulenza.

La soluzione di lavaggio ad alcol modificato consente un’elevata flessibilità, risparmio di tempo e riduzione dei costi energetici

La perfetta sinergia tra l’innovazione dell’impianto di IFP e le proprietà straordinarie di DOWCLENE™* 1601 non hanno solo consentito a 3B Fluid Power di migliorare le proprie prestazioni di lavaggio, ma ha portato anche una maggiore efficienza operativa, riduzione dei costi e un processo di lavoro ottimizzato.

“Siamo ora in grado di eliminare il consumo idrico importante che avevamo in precedenza. Ciò significa che possiamo adesso risparmiare su costi legati alla gestione del lavaggio ad acqua e al riempimento dell’impianto di lavaggio.”

“Siamo ora in grado di eliminare il consumo idrico importante che avevamo in precedenza. Ciò significa che possiamo adesso risparmiare su costi legati alla gestione del lavaggio ad acqua e al riempimento dell’impianto di lavaggio,” ha sottolineato Andrea Barani.

Grazie al sistema di riconoscimento automatico dei materiali, il nuovo impianto di lavaggio può lavare fino a quattro cassette di metalli diversi in un unico ciclo. L’impianto, inoltre, è in grado di applicare olio protettivo sui componenti lavati, funzione che non era supportata dal sistema di lavaggio a base di acqua e che doveva essere eseguita manualmente. In precedenza, inoltre, per l’asciugatura dei componenti più piccoli, con fori ciechi minuscoli, 3B Fluid Power doveva soffiare i pezzi perché spesso l’acqua era trattenuta nella filettatura del foro cieco. Questa procedura, adesso, non è più necessaria grazie alla funzione di asciugatura ottimizzata dell’impianto, offrendo minori consumi energetici e maggiori risparmi sui costi.

“Ci siamo accorti, già durante le prove, che la qualità della pulizia con DOWCLENE™* 1601 era di gran lunga migliore rispetto a quella del nostro precedente impianto di lavaggio ad acqua.”

“Adesso che non dobbiamo più soffiare i componenti, c’è molto meno rumore nello stabilimento. Non dovendo più utilizzare l’aria compressa, ci permette di risparmiare sui costi energetici dei compressori. Lavoriamo adesso in un ambiente sicuramente più pulito, silenzioso e quindi più sano e sostenibile,” aggiunge Andrea Barani.

“I risultati che siamo stati in grado di ottenere da quando abbiamo iniziato a utilizzare l’impianto di IFP con DOWCLENE™* 1601 sono a dir poco eccellenti. Ci siamo accorti, già durante le prove, che la qualità della pulizia con DOWCLENE™* 1601 era di gran lunga migliore rispetto a quella del nostro precedente impianto di lavaggio ad acqua. Oggi possiamo disporre di una maggiore flessibilità nella gestione dei pezzi che devono essere lavorati, le nostre operazioni sono maggiormente ottimizzate e non c’è più rumore all’interno dello stabilimento. Possiamo caldamente raccomandare questa soluzione, altamente efficace, a tutte le aziende che necessitano di implementare un lavaggio performante dei componenti in metallo come noi,” conclude Andrea Barani.

™Marchio della SAFECHEM

™*Marchio della The Dow Chemical Company

Cosa dicono di noi sulle testate di settore

Di seguito alcuni articoli, realizzati da nostri clienti, in cui vengono descritte le caratteristiche delle loro attività e come l’utilizzo dei nostri impianti di lavaggio sottovuoto contribuiscono alla realizzazione qualitativa dei loro prodotti.