Trattamenti e Finiture

febbraio 2024

Scarica l’articolo completo in formato PDF

I MIGLIORI RISULTATI ANCHE PER LE APPLICAZIONI PIÙ IMPEGNATIVE

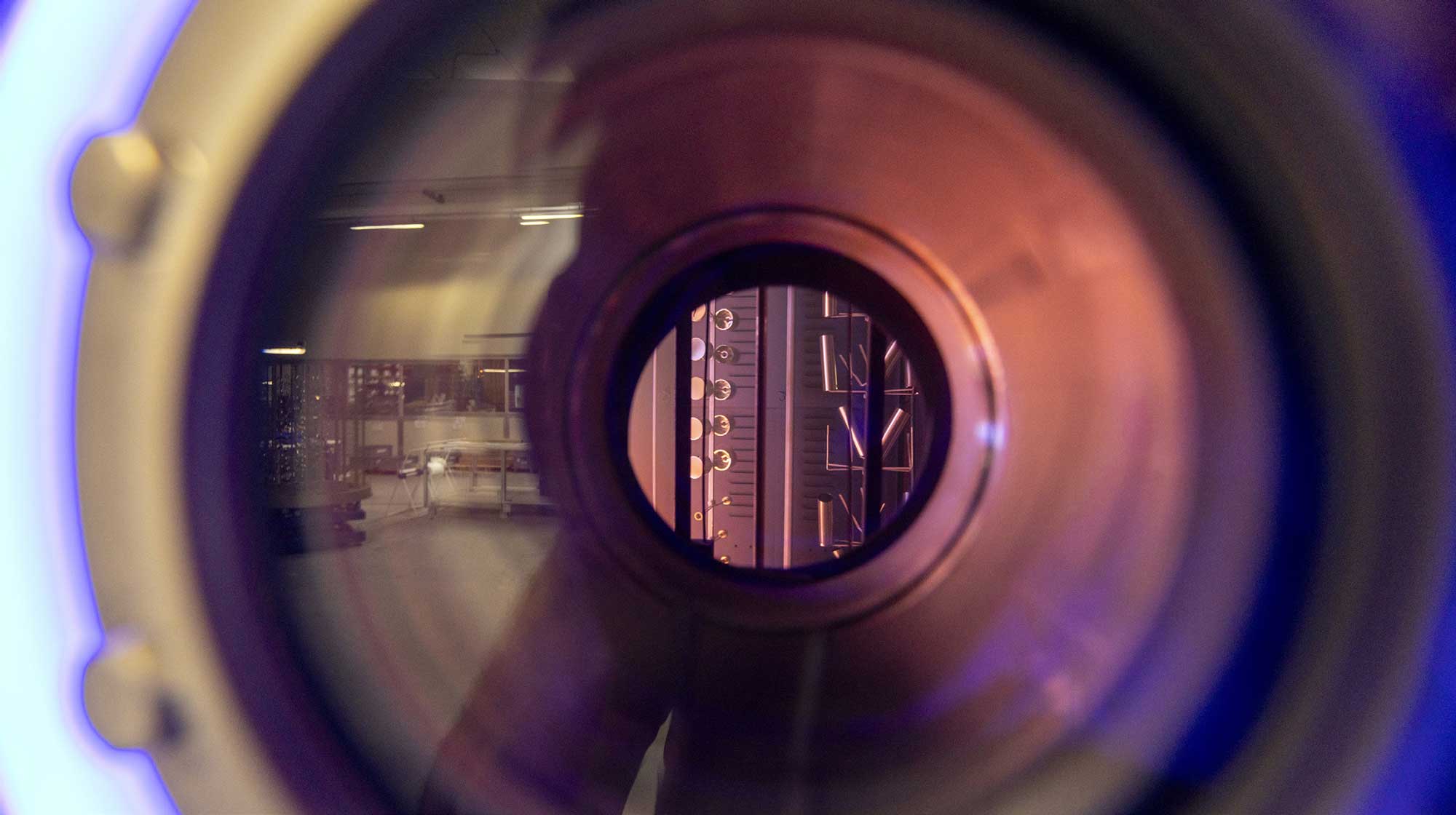

Perfetta per il trattamento di qualsiasi tipo di prodotto in metallo, di qualunque dimensione e complessità strutturale, contaminato da acqua, oli e scarti di lavorazione, la gamma di lavatrici ad alcoli modificati KP Kleen Power progettata e realizzata da IFP Europe, effettua tutti i cicli di lavaggio interamente in sottovuoto.

La tecnologia adottata, molto efficace sia per piccole che grandi quantità di prodotto da trattare, per qualsiasi dimensione e fattezza, anche per componentistica costituita da metalli diversi tra loro, garantisce: notevole risparmio energetico; recupero del 99% degli elementi contaminanti in linea con le disposizioni in tema di economia circolare; totale assenza di sversamenti di morchie o altri componenti nocivi; massima sicurezza per l’operatore. Tra gli impianti disponibili, la serie KP.MAX comprende lavatrici dotate di un’ampia camera di lavaggio che permette il perfetto trattamento di elevati volumi produttivi o di carichi singoli dalle dimensioni importanti.

Tali lavatrici operano interamente sottovuoto e grazie alla ricca dotazione di serie e opzionale, soddisfano esigenze di grandi produzioni in tempi relativamente brevi. In particolare, il modello KP 1300 MAX scelto da Fima Carlo Frattini si caratterizza per la generosa capacità di carico, con cesti d’ingresso fino a 450 x 800 x 1.300 mm, per un peso massimo di 200 kg, con ultrasuoni da 6.000 W.

DAL LAVAGGIO AL TRATTAMENTO

Azienda italiana che produce rubinetteria di alta gamma e altamente personalizzata, Fima Carlo Frattini amplia in modo significativo la propria proposta di finiture con tecnologia pvd integrando in linea un nuovo impianto IFP Europe in grado di garantire un lavaggio di elevata qualità

Oggi non più solo meri accessori funzionali d’uso quotidiano, ma anche simbolo di eleganza, ingegneria di precisione e creatività, i rubinetti vantano una storia di lunga data. Infatti, le loro origini risalgono addirittura all’epoca romana quando, chiamati valvulae, avevano un funzionamento che si basava su un sistema detto “a maschio”, che con la semplice rotazione di un cilindro forato regolava la fuoriuscita dell’acqua.

Ne è passato di tempo e, con esso, l’evoluzione e la trasformazione che hanno subito questi dispositivi per il controllo dell’acqua.

Dispositivi che nel cuore pulsante dell’innovazione italiana hanno vissuto sin dagli anni 60 un periodo di grande crescita di settore.

Un settore, quello della rubinetteria, a cui appartiene anche Fima (Fabbrica Italiana Miscelatori Accessori), azienda fondata da Carlo Frattini nel 1960, oggi guidata dalla terza generazione e con tutte le attività svolte nei due stabilimenti di Briga Novarese (NO).

«Un polo produttivo – spiega il responsabile marketing e comunicazione, Mattia Fiorindo – nel quale gestiamo in modo efficiente e sostenibile tutte le fasi che concorrono alla di Gianandrea Mazzola produzione della nostra rubinetteria, fatta eccezione per le fusioni. Una struttura ben organizzata che si avvale di macchine e impianti di ultima generazione, completi di sistemi studiati per minimizzare i consumi, alimentati da energia solare generata grazie alla presenza di un impianto fotovoltaico».

Stiamo parlando di oltre 15.000 mq di superficie produttiva, in cui opera uno staff composto da circa 150 dipendenti dislocati nei vari reparti: dal centro di ricerca e sviluppo al reparto di tornitura (da barra e da pezzi stampati e fusi); dal reparto di lucidatura e cromatura all’assemblaggio automatizzato; dal magazzino verticale automatico di stoccaggio (che consente di gestire oltre 200 prelievi/ora) al reparto di spedizioni, altrettanto evoluto e altamente automatizzato.

«A questi – sottolinea Fiorindo – si è aggiunto lo scorso anno anche un nuovo reparto di finitura PVD con annesso impianto di lavaggio della IFP Europe, un’integrazione che ha permesso di compiere un importante salto tecnologico e che ha portato a un ulteriore ampliamento della nostra offerta di prodotto».

Leggi di più

Soluzioni uniche e innovative all’insegna del design, qualità e funzionalità

Dinamica e dotata di una spiccata vocazione internazionale, Fima Carlo Frattini ha vissuto negli ultimi anni un periodo di grande crescita, legata a mirate scelte strategiche che trovano la loro naturale espressione nello sviluppo e realizzazione di soluzioni uniche e innovative all’insegna del design, della qualità e della funzionalità, con una particolare attenzione verso l’ambiente e l’eco-sostenibilità.

«La nostra – rileva Fiorindo – è principalmente una produzione destinata al mercato retail, quindi molto frammentata: piccoli lotti che vengono gestiti secondo la logica del made to order, sulla base del cliente con poche gestioni a stock. Una precisa scelta dettata dalla volontà di preferire la grande personalizzazione di prodotto, in termini di finiture, composizioni specifiche, fino ad arrivare alle varianti per il cliente, varianti specifiche elaborate sulla singola richiesta».

Prerogative che determinano una gamma molto ampia di articoli, che comprende una vasta scelta di prodotti, per circa il 90% realizzati in ottone (con oltre 400.000 kg di materiale processato all’anno), a cui si aggiunge una crescente parte in acciaio inox.

«Prodotti in acciaio inox – conferma lo stesso Fiorindo – in crescita negli ultimi anni, non solo per allestimenti da interno ma, soprattutto per tutti i modelli da esterno. Ed è proprio per sostenere questo trend che circa tre anni fa abbiamo lanciato anche una vera e propria divisione operativa».

Fima Carlo Frattini rende così disponibile un’ampia varietà di prodotti, ulteriormente arricchita da molteplici finiture, processate al proprio interno. Alcune di queste sono realizzate da un impianto galvanico a “impatto zero”, in grado di lavorare con Cromo Trivalente

che, al contrario del cromo esavalente (a oggi utilizzato nel 90% dei casi), è privo di elementi cancerogeni, non produce rifiuti e riduce notevolmente le percentuali di scarto.

«Alle finiture che realizziamo ormai da un decennio con questo impianto galvanico a Cromo Trivalente – continua Fiorindo – che ha portato i suoi risultati in termini anche di durabilità del prodotto, se ne aggiungono oggi molte altre grazie all’inserimento del nuovo impianto di finitura PVD completo di stazione di lavaggio IFP Europe, per un totale di 18 varianti».

La migliore tecnologia per un perfetto livello di pulizia

In Fima Carlo Frattini l’investimento nel nuovo reparto di finitura è stato fatto per due ragioni principali.

«La prima ragione – conferma Fiorindo – coinvolge la necessità di soddisfare i nuovi trend di mercato che oggigiorno richiedono determinate finiture ottenibili solo tramite un processo PVD. Mi riferisco per esempio al bronzo, al bronzo ambrato, impossibili da ottenere in modo alternativo. La seconda ragione, forse quella che ancora di più ha determinato la nostra scelta, è stata quella di voler migliorare ulteriormente la qualità dei nostri prodotti, fornendoli in tutte le finiture, tra cui la sempre più richiesta in oro, anche spazzolato, garantendo una più elevata resistenza all’usura e all’abrasione, nonché l’assenza totale di graffi, di micropuntinature e aloni».

Un’attenzione ai dettagli che necessita giocoforza di una serie di accorgimenti di processo, in quanto, la tecnologia PVD è notoriamente molto sensibile alla superficie e alla presenza di impurità in primis, ma anche proprio alle singole impronte lasciate sul prodotto.

«La risoluzione di tale criticità – sottolinea Fiorindo – passa appunto dall’importante e necessaria dotazione di una stazione di lavaggio molto performante oltre che efficiente.

Stazione di lavaggio che, in fase di sviluppo dell’impianto, nelle nostre richieste avrebbe dovuto permettere la presa di appositi telai su cui appendere i nostri componenti, lavarli, asciugarli, e destinarli appunto alla fase di finitura in PVD, senza alcun contatto intermedio o fase di handling».

Ed è questo il ciclo che viene oggi eseguito in Fima Carlo Frattini, senza il rischio che si depositino delle impurità sui prodotti, ovvero che si generino delle non conformità dal lato estetico una volta effettuato il trattamento PVD.

«Per ottenere i risultati di qualità attesi – continua Fiorindo – dopo esserci confrontati con quanto fosse disponibile e reperibile sul mercato, la scelta è stata quella approfondire nel dettaglio il processo, capirne le complessità e anche i punti critici. Ci siamo così orientati verso la ricerca della migliore tecnologia e, nel suo complesso, del miglior impianto. Rispetto alla macchina di lavaggio la scelta è stata dettata dall’esigenza di ottenere un livello di pulizia, senza compromessi».

La lavatrice sottovuoto ad alcoli modificati KP 1300 MAX di IFP Europe, la linea più grande della famiglia KP Kleen Power, è stata la più aderente alle richieste e alle aspettative espresse dall’azienda.

«Si è dimostrata come la più completa – conferma con soddisfazione Fiorindo – sia dal lato più squisitamente tecnologico di pulizia, grazie all’impiego di determinati solventi con anche il processo a ultrasuoni, in modo composto, sia dal punto di vista della disponibilità di programmi destinati a processare vari materiali. I nostri prodotti, infatti, oltre all’ottone sono dotati e dotabili di componenti realizzati in ABS, quindi in plastica, o in zamak.

Di conseguenza avevamo l’esigenza di gestire questi tre materiali nel modo più corretto e performante possibile».

Passaggio diretto, senza rischio di contaminazione

Grazie al nuovo impianto di lavaggio IFP Europe, Fima Carlo Frattini è oggi in grado di trattare perfettamente i componenti poi da passare (in modo diretto senza che gli stessi vengano più manipolati) all’impianto PVD.

«Per tale scopo – spiega Fiorindo – sono stati pensati e realizzati degli appositi telai riponibili nei cesti di accesso all’impianto di lavaggio.

Su tali telai sono previsti appositi ganci per appendere tutti i nostri componenti.

Decisiva la scelta del modello KP 1300 MAX per garantire il regolare processo anche per elementi geometricamente molto alti come lo sono per esempio le nostre colonne doccia, che singolarmente possono oltrepassare i 120 cm. I cesti a loro volta, sono stati studiati per portare in modo ergonomico un massimo di tre telai, a seconda della tipologia di

pezzi, ed entrano attraverso la giostra di carico nella KP 1300 MAX per poi riuscire e procedere in modo diretto nell’impianto PVD, senza rischio di contaminazione.

La presenza di sensori Rfid garantisce invece il controllo dell’avanzamento del processo e la tracciabilità».

Anche tutto il processo di lavaggio, che avviene all’interno dell’impianto IFP Europe in modo statico, senza rotazione o movimento del cesto, dato che i componenti sono molto delicati da trattate, viene gestito in chiave 4.0 e interfacciato con il software gestionale.

«Ciò consente – continua Fiorindo – il perfetto allineamento alla gestione digitale del nostro ciclo di sviluppo di prodotto anche di tutte le fasi di carico pre-lavaggio, lavaggio, post lavaggio, inserimento PVD, in modo automatico».

Aumentano finiture e resistenza, diminuiscono gli scarti

Il nuovo impianto di lavaggio KP 1300 MAX di IFP Europe e la correlata tecnologia PVD hanno dunque permesso alla Fima Carlo Frattini di compiere un’importante evoluzione, con possibilità di incrementare in modo significativo la proposta di finiture disponibili. «Dal punto di vista operativo – conclude Fiorindo – sono anche altri i benefici ottenuti. A questo proposito segnalerei, visto il livello di pulizia ottenibile, il fatto che gli scarti sono divenuti molto bassi se non addirittura azzerati.

Col valore aggiunto di poter garantire post trattamento PVD una resistenza del componente superiore rispetto agli standard ottenibili col processo di cromatura. Risultati che sono supportati dai numerosi test effettuati sia in nebbia salina, quindi alla corrosione, che specifici di abrasione».

Grande soddisfazione ed evoluzione tecnologica che consentirà alla stessa Fima Carlo Frattini di allungare in modo ancora più deciso il proprio passo di crescita (peraltro attestatasi mediamente negli ultimi anni a un +12%), con un fatturato superiore ai 30 milioni di euro, per il 68% destinato oltre confine (con spedizioni in ben 85 paesi), al servizio di più di 2.800 clienti attivi.

WHAT THEY SAY ABOUT US

Below are some articles written by our customers and published in the sector publications, describing their activities and how their use of our vacuum washing equipment contributes to the quality of their products.